「機能安全」という言葉を聞いたことがある方も多いと思います。英語では “Functional safety”と表現されます。これは、電気・電子・プログラマブル電子技術を用いて安全機能を果たすシステム、すなわち「安全関連系」によって安全を確保する考え方です。

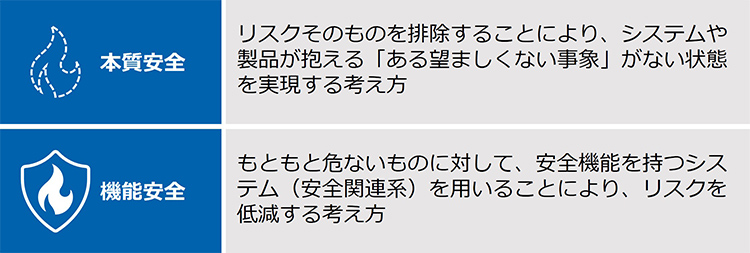

図1 本質安全と機能安全の考え方の違い

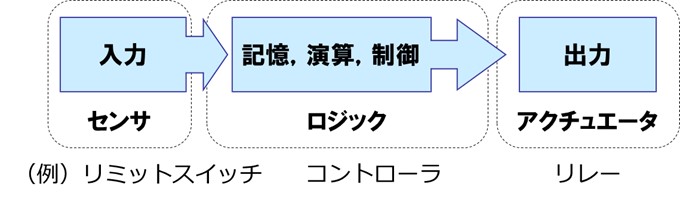

「安全関連系」(Safety-related system)は、図2のように、入力、演算、出力の各機能によって構成されます。安全関連系は、さまざまなシステムや装置の安全を確保するために設置されるため、その特性に応じて構築する必要があります。

図2 安全関連系の機能ブロック

私たちの身の回りの製品にもたくさんの機能安全が使われています。例えば、産業用ロボットや工作機械といった工場内のシステムや装置だけではなく、自動車、自動配送ロボット、エレベーター、鉄道のほか、洗濯機などの家電や電動工具にも活用されています。

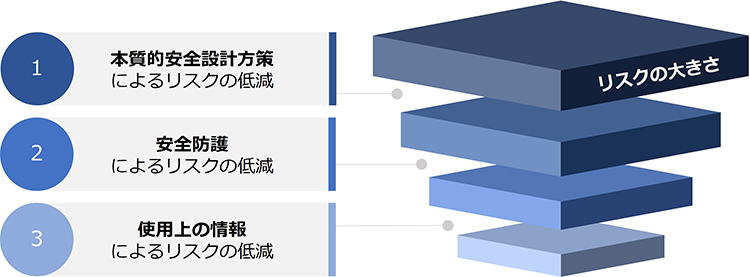

システムや装置によるリスクを社会的に受容できるようにするために、一般的には、リスク低減の方策として、3ステップメソッドが広く用いられています。

図3 リスク低減のための3ステップメソッド

安全を確保するために、1~3のステップでシステムや装置のリスク低減を図っていきます。そのために、対象のシステムまたは装置に内在するリスクを把握した上で、どれくらいのリスク低減が求められるかを明らかにすることが重要です。1でリスク低減が不十分とした場合、2を検討します。この2の手段として機能安全が活用されることが多いです。

トランジスタが発明されて以来、例えば、ムーアの法則で言われるように、電子技術が日々発展してきました。電子技術を用いたシステムは、機能が高度化し適用範囲が拡大されるとともに、今では、安全を確保するためにも広く使われています。

安全関連系は、例えば、マイコンと必要な安全機能の処理を記述したソフトウエアを組み合わせることで、対象のシステムや装置の特性に応じた安全機能を実現できるようになります。反面、ソフトウエアの良し悪しによって安全機能の確からしさが左右されかねない状況でもあります。

これを踏まえた上で、機能安全が必要とされている理由を考えてみました。

安全の基本原則として、“人はミスをする” “機械は故障する”と言われています。

この原則に対する考え方が、機能安全に関する要求事項を規定している機能安全規格に含まれていると言えます。

一つには、ハードウエアを対象に安全機能の信頼性を確率的に規定していること(ランダムハードウエア故障対策)が挙げられます。安全関連系を構成するハードウエアが故障すると、その安全機能が期待通り働かない可能性があります。安全機能が機能喪失してしまうと、システムや装置において重大なトラブルが発現することにつながります。このため、安全機能に関する一定の信頼性を確保することを求めています。

そして、もう一つが、ハードウエアおよびソフトウエアも対象として、システマティック故障への対応を規定していることが挙げられます。これらの開発過程での手順や用いる手法等を規定することで、安全機能に関する相応の信頼性を担保しようとする考え方です。特に、安全機能を果たすソフトウエアについて、失敗確率を定量的には扱えませんが、システマティック故障の対応を図ることで、求められる安全機能の確からしさに応じた信頼性を担保することが可能と考えられています。

| 基本原則 | 対策 | 具体例 |

|---|---|---|

| 人はミスをする | システマティック故障の対応 | 主に安全関連系(ハードウエアおよびソフトウエア)の開発過程における認識ズレ、矛盾、伝達ミス等を回避できるように開発手順や各活動に用いる技法を規定する。 |

| 機械は故障する | ランダムハードウエア故障の対応 | 安全関連系を構成するハードウエアについて、時間的に無秩序に生じる故障率デ―タに基づき、安全機能が損なわれ、危険な事象につながり得る故障を算定。安全機能に関する一定の信頼性を確保する。 |

産業分野によって、システムや装置がさまざまであるように、それらの安全機能を実現する安全関連系もさまざまなタイプが存在します。例えば、プラントで必要な安全機能と自動車で必要な安全機能では、求められる安全機能のほか、安全関連系の働きが求められる頻度、異常が発現してから重大なトラブルに至るまでの時間、さらには、故障診断の方法、周期、メンテナンスの有無や寿命まで大きな違いがあります。このため、必要に応じて、機能安全の国際規格が産業ごとに発行されてきました。今では、機能安全の基本規格と言われるIEC 61508から派生して、プラント計装、機械、自動車、農機、土木機械などの機能安全規格が発行されています。

また、安全関連系は、IEC 61508の用語です。適用する規格によって、安全関連系の名称が変わることがあります。さらに、安全関連系に求められる安全要求レベルの尺度(IEC 61508ではSIL:Safety Integrity Level)についても、各分野の規格ごとに独自の名称を用いることがあります。

| 規格 | 対象の産業領域分野 | 安全関連系の名称 | 安全要求レベルの尺度 |

|---|---|---|---|

| IEC 61508 | 全般 | SRS:safety-related system | SIL |

| IEC 61511 | プロセス産業 | SIS:safety instrumented system | SIL |

| IEC 62061 | 機械 | SCS:safety-related control system | SIL |

| ISO 13849-1 | 機械 | SRP/CS:safety-related part of a control system | PL |

| ISO 26262 | 自動車 | E/E system:electrical and/or electronic system | ASIL |

| ISO 25119 | 農機 | SRP/CS:safety-related part of a control system | AgPL |

| ISO 19014 | 土木機械 | SCS:safety control system | MPL |

なお、「機能安全規格の概要」については、今後公開の記事にてご紹介予定です。ご期待ください。

当機構では、サービスロボットの安全評価・認証や、さまざまな装置に搭載される機能安全の評価・認証をはじめ、規格解説セミナーや規格要求事項に基づいたテクニカルミーティングのサービスを行っています。