ロボトレンドでは以前、機械設計における重要な安全思想について、MIL-STDとISO 12100の共通点をもとに解説しました。今回はその延長として、MIL-STD-882の考え方を継承する有人宇宙プログラムの安全設計に焦点を当てます。宇宙開発の現場で実際に採用されているリスク低減策をご紹介しながら、こうした知見がロボットをはじめとする私たちの身近な製品にどのように応用できるのかを探っていきます。

有人宇宙プログラムにおける安全設計の根幹には、「設計段階から安全を組み込む」という考え方があります。これは、1969年に米国で制定された軍用規格「MIL-STD-882(System Safety)」に基づくもので、システム全体のリスクを体系的に「識別・評価・対応」するプロセスが確立されています。これにより、「リスクをゼロにする」ことよりも「許容可能なレベルまで低減する」ことを目的とする考え方が広まりました。

MIL-STD-882については以下からご覧いただけます。

NASAでは、アポロ計画時代には高い信頼度を機器に確保する安全設計が主流でしたが、スペースシャトルの時代に入り、より人間工学的観点からの安全要求を重視した結果、無重力環境、極端な温度変化、限られた空間など、宇宙特有のリスクに対応する必要が生じました。こうした背景のもとで整備されたのが、NASA-STD-3000、SSP52005等の安全基準です。

これらの規格では、トップ事象に「宇宙飛行士の死亡」や「生命維持装置などの重要システムの喪失」を置き、FTA(故障の木解析)に基づくリスク分析を実施します。その結果として洗い出された各原因に対し、独立した3つのリスク低減策を設定することが求められています。仮に2つの対策が故障、または2回の誤操作がなされたとしても、3つ目の対策で安全を確保できる「フォールトトレランス(故障耐性)」あるいは「フールプルーフ(誤操作防止)」の考え方を適用することが基本方針です。

また、「宇宙飛行士への重大な障害」をトップ事象とした場合は、2重のリスク低減策を設定し、1つの故障、あるいは1回の誤操作を起こした場合でも安全を確保できる考え方が適用されます。

国際宇宙ステーション計画で採用されている代表的な安全対策をご紹介いたします。以下はNASA-STD-3000、SSP 52005に基づく事例です。

船内の設備や機器は、すべて不燃性または難燃性素材を使用します。加えて、発火源となる機器の管理を厳格にし、万一、火災が発生した場合には即座に対応できる通報システム、空気循環の停止機能、消火設備が整備されています。宇宙飛行士は軌道上においても定期的に訓練することが義務付けられています。

船内で人が触れる機器表面の温度は、-4℃〜45℃未満に制御されています。また不意に触れても驚かない温度として49℃以下を維持することが求められます。これを超える場合はガードや耐熱シートを設置します。

船外活動時に使用する手袋は-118℃〜113℃に耐える設計ですが、実際に触れる工具やハンドレールは地上で宇宙空間を模擬した環境において-42.8℃〜62.6℃の範囲内に保っていることが確認されています。

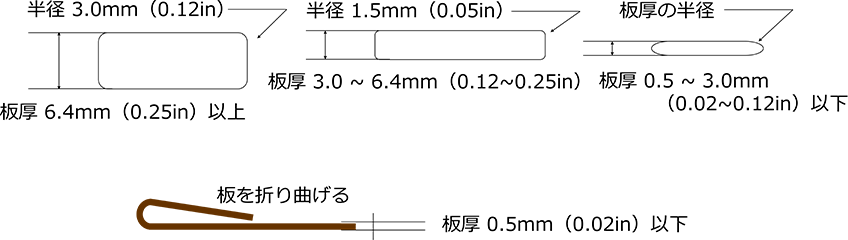

宇宙飛行士の皮膚や装備を損傷しないよう、船内の機器には最小曲率半径が定められ、鋭利な端部のない設計が求められています。

図 鋭利な端部に関する設計基準(出典 NASA-STD-3000、SSP 52005をもとにJQA作成)

リスク低減策を設定した場合でも、実際の緊急事態に対して人が的確に対応できなければ安全は確保できません。宇宙飛行士は、宇宙へ向かう前からステーション内で発生する火災や空気漏れといった事態に備えて、徹底した訓練を受けています。

また、地上の管制センターのスタッフも含め、「フライトルール」と呼ばれる詳細な手順に沿って連携できる体制が整っており、緊急時にも宇宙飛行士の安全を最大限に守る仕組みとなっています。

宇宙開発で培われた「設計段階から安全を組み込む」という思想は、リスクアセスメントの考え方と共通しており、地上での製品設計や人と機械が協働する作業環境においても適用可能です。以下に挙げる異常時におけるフェールセーフ設計や、センサーによる異常検知後の安全状態への自律的な制御移行はその一例といえます。

こうした考え方を取り入れることで、潜在的な危険源の洗い出しや適切なリスク低減策の実施が可能となり、安全性の向上につながります。

当機構では、設計時のリスクアセスメントや、さまざまな装置に搭載される機能安全への対応をはじめ、お客さまが安全・安心な製品開発を実現できるよう、幅広い支援サービスをご提供しています。お悩みやご相談がございましたら、お気軽にお問い合わせください。