リスクアセスメントおよびISO 12100について、より詳しく知りたい方はこちらもおすすめ。eラーニングやお客さまのご要望に合わせたセミナーをご用意しています。

本記事では、機械安全の基本であるリスクアセスメントの概要や手順について、「機械類の安全性-設計のための一般原則」を規定した国際規格ISO 12100のステップに基づいてご紹介するとともに、説明性の高いリスクアセスメントを実施するためのポイントを解説していきます。

リスクアセスメントは、ロボットを含むさまざまな機械装置やシステム(以下、機械と記載する)の安全性を確保するために重要となる最初のステップです。リスクアセスメントの目的は、設計段階で機械に存在するリスクを分析し、その大きさを評価することです。なお、リスクという言葉は経営上のリスクや情報に関するリスクなどさまざまな場面で使われますが、ISO 12100では主に人に対するリスクを対象としています。

評価の結果、現設計の機械に許容できないリスクがあった場合には、リスク低減を施すことになります。

リスクアセスメントは機械の設計段階はもとより、導入段階や運用段階においても実施することが肝要です。なお、各段階における実施者と実施内容の概要は表のとおりです。

|

実施タイミング 実施者 |

設計段階 | 導入段階 | 運用段階(変更時) |

|---|---|---|---|

| 製造者 (例:ロボットメーカー) |

|

|

|

| サービス事業者 (例:ロボットを活用するレストランやビル管理会社) |

|

|

リスクアセスメントの手順をご紹介する前に、関連する用語とその定義について簡単に触れたいと思います。以下はISO 12100より抜粋したものです。

| 用語 | 定義 |

|---|---|

| 危害 | 身体的傷害又は健康障害 |

| 危険源 | 危害を引き起こす潜在的根源 |

| リスク | 危害の発生確率と危害のひどさとの組合せ |

| 用語 | 定義 |

|---|---|

| 危害 | 身体的傷害又は健康障害 |

| 危険源 | 危害を引き起こす潜在的根源 |

| リスク | 危害の発生確率と危害のひどさとの組合せ |

この章では、ISO 12100のフローに沿って、各活動のポイントを整理していきます。

まず、どのような機械を構築するかをコンセプトとして明確にしなければなりません。コンセプトをまとめるにあたっては、以下の5W1Hがポイントとなります。

コンセプトを明確にすることは、対象となる機械のユースケースを特定し、制約・制限を明確化する作業といえます。

機械類の制限の決定後は、危険源の同定を行います。この活動では、対象とする機械に存在する危険源とリスクにつながる危険事象を実際の運用状況を想定しながら網羅的に洗い出すことが大切です。開発する機械に想定される危険源の同定を取りこぼしてしまうと、でき上がった機械に潜在的なリスクが残ったままになってしまいます。

そこで、まずは機械のライフサイクルを把握することが求められます。ライフサイクルとして、機械の取り得るすべての状態を把握することが求められます。(例:アイドル状態、自動運転状態、手動運転状態、保守状態、故障状態等)

加えて、機械に対して人がどのように介入するか、また機械の周囲の状況が変化することがあれば、それも認識する必要があります。(例:昼間は周囲に人がいるが、夜間は周囲に人がいないなど)

上記を把握した後に、各状態において想定し得る危険源を同定していきます。この活動のポイントは 以下4点です。

なお、一般的な機械安全に関する危険源は、ISO 12100(JIS B 9700)の附属書Bを参照することができます。

同定された危険源について、危害の程度とその起こりやすさを明らかにします。その結果、シナリオごとに相対的なリスクが評価されます。その際のポイントは以下の3点です。

特に、分析の深度については、注意が必要です。なぜなら、リスクアセスメントは、現実的に起こるかもしれない事象を洗い出すことで、思わぬ気づきを得ることができる一方、あまりに深く分析を進めると、現実的に起こり難いシナリオを導出し、収束しないことがあり得るためです。

また、類似のシナリオであっても、独自の事象進展を辿る場合には、説明性の維持・向上という観点から、しっかり違いが分かるように記録しておくことが重要です。

リスクアセスメントは、機械のリスクが適切なレベルに低減できるまで続ける活動です。適切に低減されたレベルは、社会的に広く受け入れられるレベルであり、このレベルをどこに設定するかによって、機械の安全性が左右されます。

しかし、「どこまでリスクアセスメントをやったらよいのか分からない」という課題に対し、リスクアセスメントを完了できる条件、すなわち、許容可能なリスクレベルを定義することは難しく、画一的に決められる性質のものではないといえます。

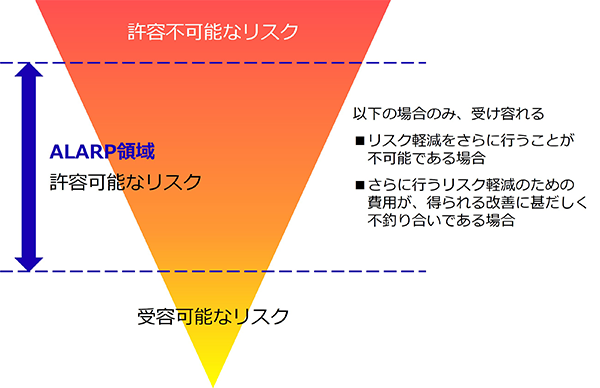

そこで本記事では、許容可能なリスクの決定方法の一つとしてALARPをご紹介します。ALARPとは、As Low As Reasonably Practicableの略で、合理的に実行可能な限りできるだけリスクを低くするという考え方です。具体的には、さらなるリスク低減を行うことが不可能な場合やリスク低減のための費用対効果が合理的でない場合には、そのリスクを許容する、という考え方を指します。

(出典)IEC 61508-5よりJQA作成

(出典)IEC 61508-5よりJQA作成

いずれにしても、説明性の高いリスクアセスメントとして、開発している機械のマスプロダクト(何台使用されるか)を想定し、適当と考えられるリスクレベルを設定すること、およびその設定した根拠を示せることが望ましいでしょう。

また、リスクアセスメントの結果、リスクレベルが許容可能なレベルにまで低減されていない場合には、リスク低減策を講じる必要があります。このリスク低減策については、今後公開の記事にてご紹介予定です。

当機構では、サービスロボットの安全評価・認証や、さまざまな装置に搭載される機能安全の評価・認証をはじめ、規格解説セミナーや規格要求事項に基づいたテクニカルミーティングのサービスを行っています。