ロボトレンド「ISO 12100に基づくリスクアセスメントの手法を解説」では、リスクアセスメントの手順や実施する際のポイントをご紹介しました。本記事では、リスクアセスメントの結果、リスク低減が必要と判断された危険源に対する方策について、具体例を交えながら解説していきます。

リスクアセスメントの実施後、リスクが許容可能なレベルに低減されていない場合には、リスク低減策を講じる必要があります。なお、リスクを低減するためには、危害のひどさを小さくするか危害の発生確率を下げることが必要です。

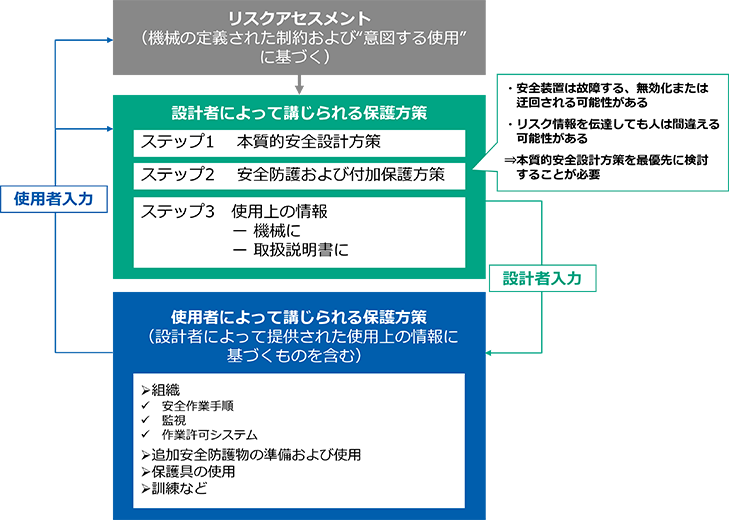

ISO 12100では、リスク低減策を検討する際に「3ステップメソッド」を用いることが要求されています。3ステップメソッドとは、「本質的安全設計方策(ステップ1)」「安全防護および付加保護方策(ステップ2)」「使用上の情報(ステップ3)」の優先順位に沿って対策する方法です。 この優先順位は、機械類の安全を考える上での大前提である「人は間違える」「機械は故障する」の考え方に基づいています。

(出典)ISO 12100:2010(JIS B 9700:2013)よりJQA作成

(出典)ISO 12100:2010(JIS B 9700:2013)よりJQA作成

ステップ1では、機械の設計や運転特性の変更による危険源(および危険状態)の除去またはリスク低減を検討します。本質的安全設計方策は、危険源を除去できる唯一の方策であり、危害のひどさと発生確率低減の両方に効果が期待されます。

危険源を除去できるようであれば、その対策を実行することで低減策は終了です。

※詳細は、ISO 12100をご参照ください。

なお、機能安全技術を適用する場合は、機能安全に関する規格を参照する必要があります。

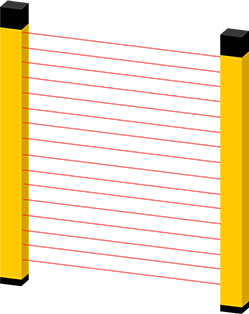

ステップ1でリスクを十分に低減できない場合には、ステップ2に移り、安全防護および付加保護方策を用いて、危険源が危害に至るシナリオ(危険事象)を断ち切る、または事故が起きた際の危害を最小限に抑えるための設計を検討します。このステップでは、主に危害の発生確率を低減する効果が期待されます。

安全防護はガードや保護装置の使用による方策であり、基本的な考え方は次の二つに大別されます。一つは、人が危険源に触れないようにする「隔離」による安全防護です。そしてもう一つが、機械が止まっているときのみ危険源に触れるようにする「停止」による安全防護です。これらは、主に危険源への暴露と危険事象の発生確率低減に効果が期待されます。

付加保護方策は、人の操作によって危害の発生や拡大を防ぐリスク低減方策です。ただし、適切な操作を行えなかった場合には期待する効果が得られないため、安全防護を優先することが求められます。

安全防護および付加保護方策のなかには、機能安全の対象となるものが含まれる場合があります。上記に示した、センサーを用いて機械を停止する機能は、その代表的な例です。

ステップ1およびステップ2の手段を用いても十分にリスクが低減できない場合には、使用者にリスクが残留していることを伝える必要があります。そして、使用上の情報を用いて使用者にリスク低減策の実施を委ねることになります。

ISO/IEC Guide 51:2014では、この使用上の情報においても、定性的ではあるがリスクの低減効果が期待できるとしており、残留リスク低減の手段の一つと考えられています。

上記のほか、ステークホルダーとの信頼関係を構築するために、リスクコミュニケーションを図ることも考えられます。リスクコミュニケーションとは、対象となる機械の使用における注意事項や誤った使い方によって想定される危害を使用者に説明し、意見交換を通じて相互に理解を深める活動です。

最後に、検討したリスクアセスメントのプロセスおよびリスク低減策は文書化する必要があります。リスクアセスメントで評価した個々のシナリオを識別できるよう固有のIDを割当て、以降の設計工程(例えば、各要求仕様書や検証活動)と紐づけて管理することにより、製品開発における説明性の維持につながります。

当機構では、サービスロボットの安全評価・認証や、さまざまな装置に搭載される機能安全の評価・認証をはじめ、規格解説セミナーや規格要求事項に基づいたテクニカルミーティングのサービスを行っています。